Stempelgummi mit dem Dioden-Lasercutter selbst herstellen

Da ich mein Firmenlogo und Motto geändert habe, muß folglich ein neuer Firmenstempel her. Weil der alte Stempel an sich ja noch funktioniert, möchte ich nur das alte Stempelgummi durch eines mit dem neuen Logo ersetzen.

Ich könnte jetzt einfach ein neues Online bestellen. Kostet nicht viel, währe innerhalb ein paar Tagen geliefert, und die Qualität hat bis jetzt auch immer gepasst. So mache ich das auch für gewöhnlich, wenn ich neue Komplettstempel für meine Kunden brauche.

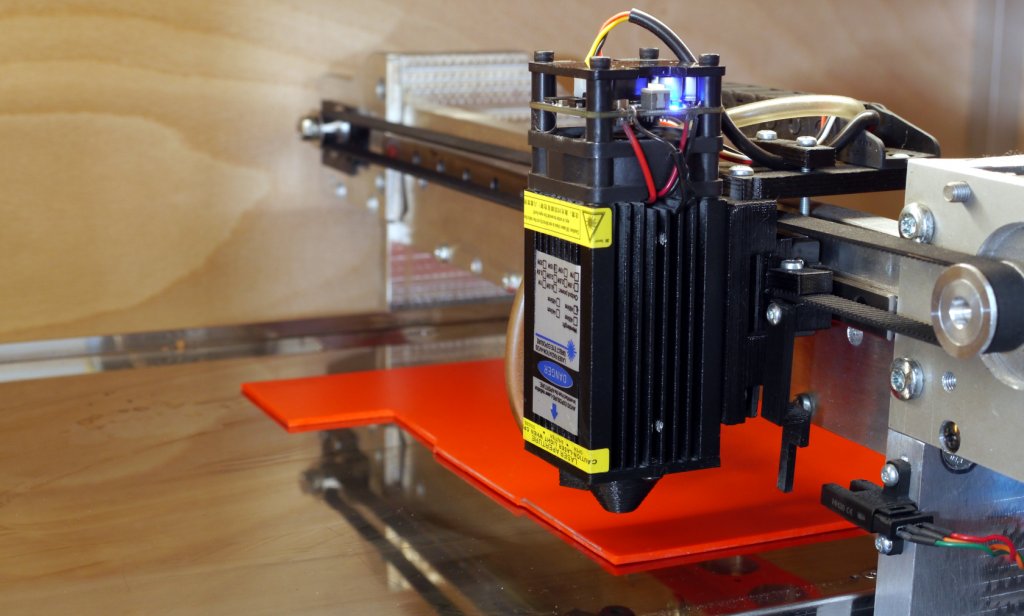

Als Maker, einen Lasercutter/Gravierer voraus gesetzt, kann man das aber auch selber herstellen. In meinem Fall ist es ein selbst gebauter Lasercutter mit billigem Dioden-Laserkopf aus Fernost.

Nachfolgend ein Tutorial, so wie ich es mache.

Verwendete Software:

- Inkscape (Vektorgrafik-Programm) - Alternativen: Adobe Illustrator, CorelDraw, etc.

- LightBurn (Software für Lasergravur und Schnitt)

Material:

- Laserfähige Stempelgummimatte - Der Stempelgummi muß für den Laser geeignet sein, da ansonsten giftige Dämpfe enstehen können.

Maschine:

- Lasercutter - In meinem Fall ein Diodenlaser, besser und schneller währe hier sicher ein CO2-Laser. Eine Rauchabsaugung wird dringend Empfohlen, sowie Air-Assist um die Optik des Laserkopfs sauber zu halten.

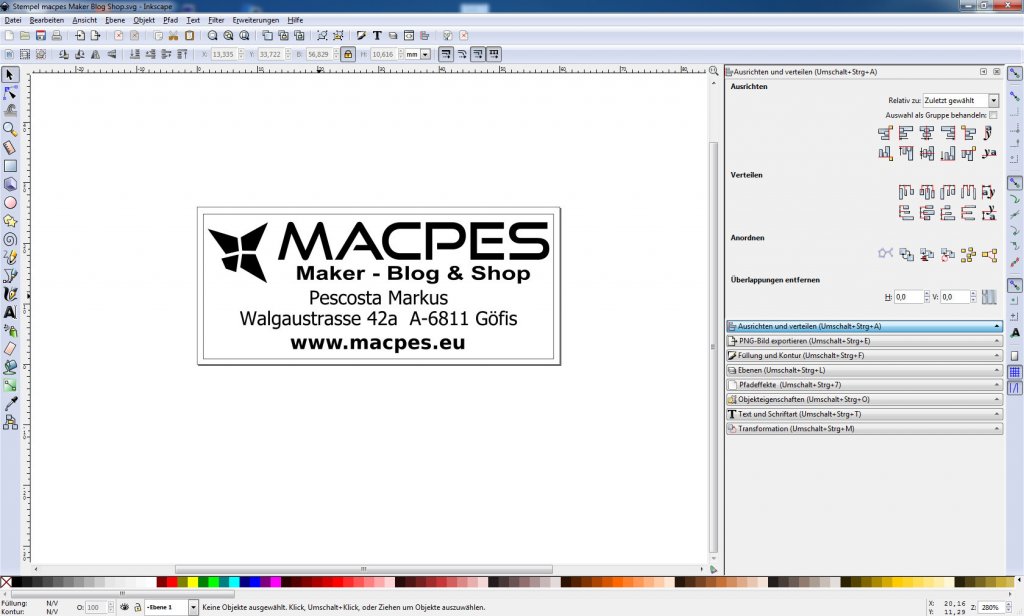

1.) Stempelvorlage erstellen

Ich verwende zum Erstellen von Grafiken und Logos das frei verfügbare Vektorgrafikprogramm Inkscape.

Als ersten Schritt ein Rechteck (Kontur: ca. 0,5px, Füllung: keine) mit den Maßen des Stempelgummis erstellen, diese sind je nach verwendetem Stempelautomaten unterschiedlich. Bei meinem Colop Printer 40 sind dies 60x24mm.

Innerhalb des Rechtecks platzieren wir nun Text und Logo mit ein wenig Abstand zum Rand.

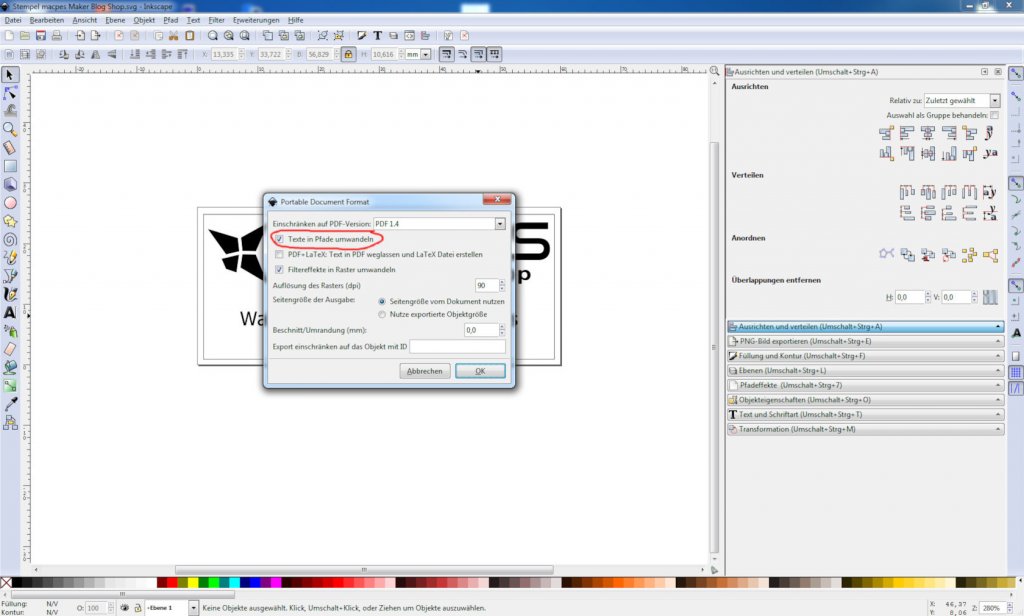

2.) Vorlage als PDF-Datei speichern

Die soben erstellte Vorlage als Inkscape-Datei (SVG) speichern, so können später ggf. nochmals Änderungen durchgeführt werden. Anschließend das ganze noch als PDF-Datei speichern. Wichtig ist hierbei, daß wir die Option "Text in Pfade umwandeln" aktivieren.

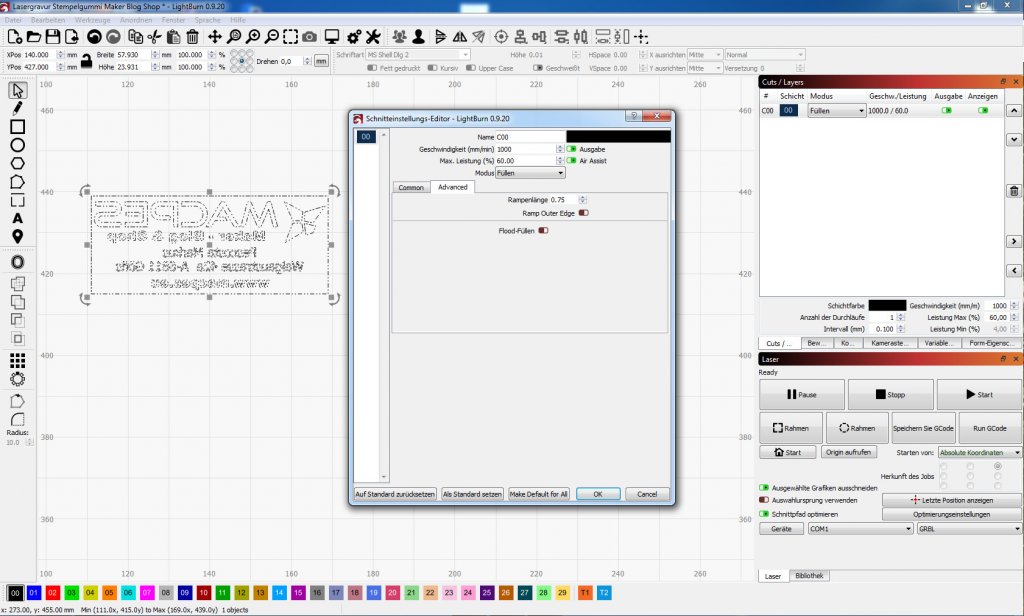

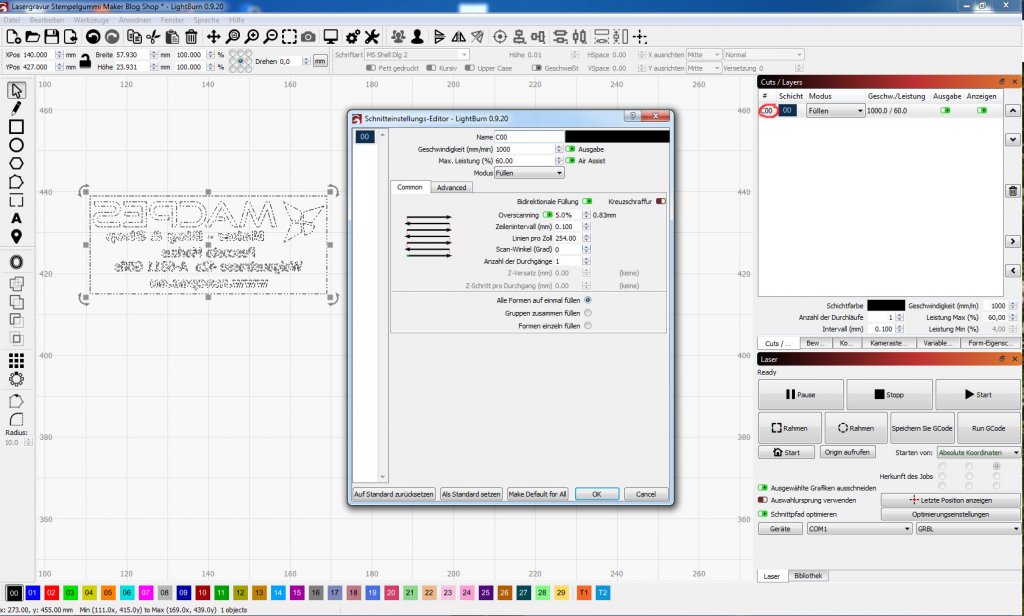

3.) Datei in LightBurn importieren & Einstellungen vornehmen

Die PDF-Datei nun in LightBurn importieren, alles auswählen und horizontal spiegeln. Sicher stellen das sich die komplette Grafik auf einem Layer befindet und anschließend die Einstellungen für den entsprechenden Layer bearbeiten (Doppelclick auf Layer-Nummer im Cuts/Layers-Fenster).

Einstellungen (grobe Richtwerte):

- Geschwindigkeit und Leistung sind vom verwendeten Laser abhängig.

- Modus: Füllen

- Zeilenintervall: 0,1mm - entspreicht 254dpi

- Unter dem Reiter "Advanced" - Rampenlänge: 0,75mm

4.) Stempelgummi platzieren, Laserkopf ausrichten

Stempelgummi im Lasercutter platzieren, Laserkopf ausrichten, Fukus/Abstand des Leserkopfs einstellen

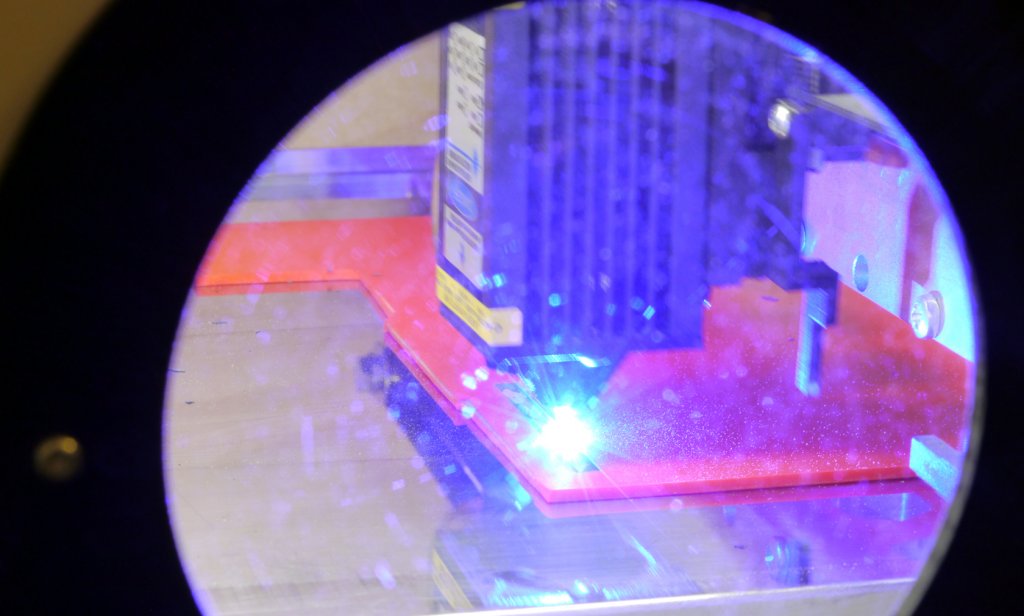

5.) Burn Baby, burn

Jetzt wird gelasert, bzw. mit dem Laser graviert.

Da mein billiger China-Laserkopf schon ziehmlich angeschlagen ist, brauchte ich 5 Durchgänge um die erforderliche Tiefe zu erreichen. Zwischen jedem einzelnen Durchgang wird der Abbrand vorsichtig mit einem Pinsel vom Motiv entfernt, ohne die Gummimatte dabei zu verschieben.

Mit einem vernünftigen Diodenlaser oder gar CO2-Laser würde das wesentlich schneller gehen.

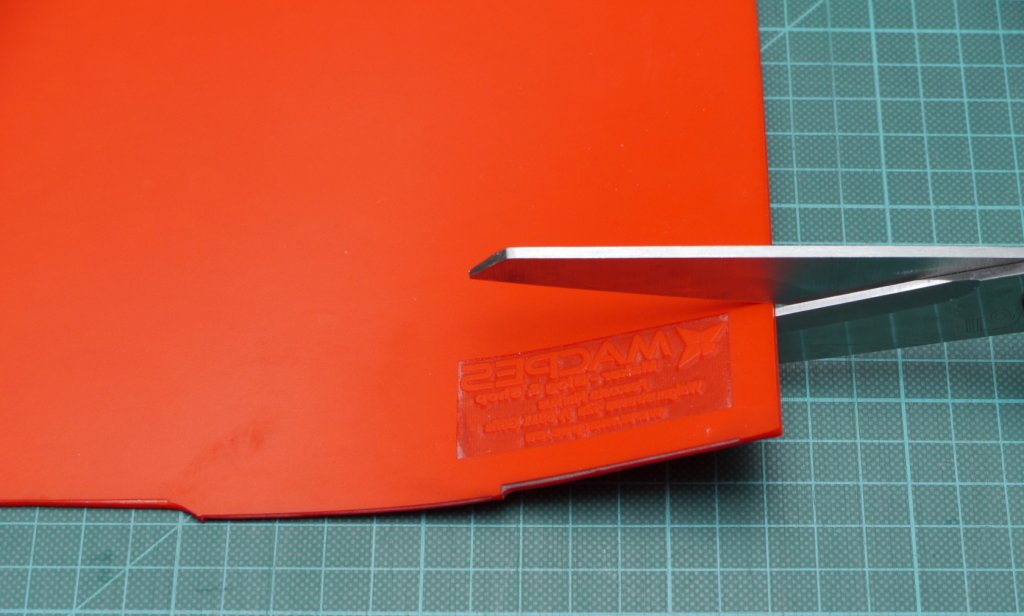

6.) Reinigen, zuschneiden, aufkleben

Ist die erforderliche Tiefe erreicht, so ca. 1,5mm, heist es das Ganze erst mal reinigen. Ich verwende dazu Seifenwasser und Zahnbürste.

Anschließend das gelaserte mit nur wenig Abstand zum Motiv ausschneiden, mit dünnem doppelseitigem Klebeband auf die Druckplatte des Stempels aufkleben, fertig.

Um ein ordentliches Druckbild zu erreichen, ist noch ein neues Stempelkissen notwenig. Ich hatte leider kein passendes auf Lager.